[기계신문] 금속 3D프린팅은 4차 산업혁명의 핵심 기술 중 하나로, 연평균 27.8% 성장률로 빠르게 성장하고 있다. 2020년 시장규모 1.2조원에서 2027년에는 6.5조원으로 급증할 것으로 예상되나, 한국의 시장 점유율은 현재 1.8%로 매우 낮은 수준이다.

금속 3D프린팅 기술은 복잡한 형상을 금형 없이 생산할 수 있어 다양한 부품의 생산이 가능하지만, 이에 적용될 수 있는 합금 소재가 제한적이다. 때문에 형상의 자유도는 보장되지만 가용한 소재 선택의 한계가 뚜렷하다.

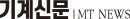

이를 극복하기 위해 전 세계적으로 신소재 발굴을 하기 위한 노력이 활발히 진행되고 있다. 하지만 금속 3D프린팅용 분말의 생산 자체가 어려울 뿐더러 합금 조성을 자유롭게 제어하는 것이 어렵기 때문에 금속 3D프린팅용 신소재 개발이 어려움을 겪고 있다.

이런 가운데, 국내 연구진이 3D프린팅으로 제작이 어려웠던 금속복합재 분말을 개발해 우주항공, 자동차, 국방 등의 첨단소재 기술로 적용할 수 있게 되어 화제다.

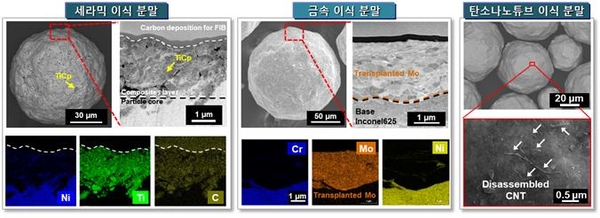

기존 기술로 금속복합재용 분말을 제조할 때는 투입된 분말들이 파쇄되어 가치가 떨어지는 불규칙한 형상의 분말이 생산됐다. 하지만 연구팀이 개발한 기술은 세라믹, 고분자, 금속과 관계 없이 이식할 수 있어, 다양한 분말 기반 첨단산업에 모두 적용이 가능하다.

KAIST 원자력및양자공학과 류호진 교수 연구팀은 신소재 합금 및 금속복합재 개발에 필요한 고부가가치 분말을 생산하는 분말 표면 제어 및 강화 이식 기술을 개발했다.

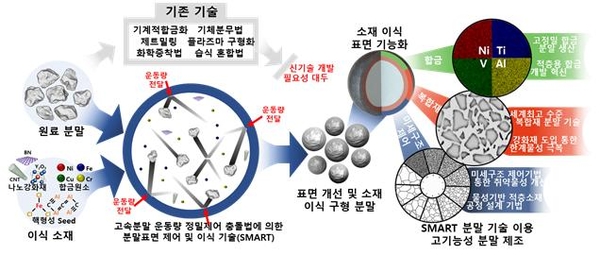

연구팀은 개발된 기술을 비구형 고강도 알루미늄 분말에 적용하여 고강도 알루미늄/탄화붕소 금속 복합재 분말의 강화재 첨가량을 자유롭게 제어한 후 3D프린팅을 수행했다.

이렇게 3D프린팅된 복합재는 기존 소재 대비 90% 향상된 강도를 가지는 것으로 확인돼, 연구팀은 자유로운 형상의 적층제조가 가능한 고성능 복합재를 제조할 수 있음을 실증했다.

류호진 교수는 “이번 개발 기술이 향후 사용후핵연료 저장 소재, SMR 원자로 부품, 핵융합 대면재 및 구조재 등의 연구에 활용되면 적층제조 기술을 통한 첨단 에너지 소재부품 개발에 기여할 수 있을 것으로 기대된다”고 말했다.

류호진 교수 연구팀은 개발된 분말 기술에 대한 국내 특허 등록을 마치고 미국 특허를 출원했으며, 이를 기반으로 산업체로의 기술이전을 진행 중이다.

연구팀은 향후 기능성 분말의 정밀 제어 기술을 고도화하고, 기업과의 산학 협력을 통해 양산 기술을 개발하여 적층제조용 신합금 및 분말 복합화 장비 상용화도 추진할 예정이다.

개발된 기술을 이용한 3D프린팅용 알루미늄 금속 복합재 개발 연구는 자동차, 무인기 등의 경량 모빌리티, 항공우주 및 국방 산업 등에 대한 활용성을 인정받아 생산제조 분야 국제저널 ‘적층 제조(Additive Manufacturing)’에 게재됐다.

한편, KAIST 류호진 교수 연구팀과 한국원자력연구원(김재준 박사), 한국재료연구원(김정환 박사, 이동현 박사)이 참여한 이번 연구는 과학기술정보통신부 한국연구재단의 중견연구자연구사업과 포항공대 헤테로제닉 금속적층제조 소재부품 연구센터의 지원으로 수행됐으며, 적층 제조 실증은 하나에이엠티㈜의 지원을 받았다.

기계신문, 기계산업 뉴스채널