[기계신문] 최근 자동차에 대한 환경규제가 강화되고 연비 개선 요구가 증가하면서 차체 경량화에 대한 필요성이 대두되었다. 특히 자동차 업계에서는 초경량·고강도 부품을 제조할 수 있는 ‘핫스탬핑(Hot Stamping)’ 기술의 적용 확대를 모색하고 있다.

이런 가운데, 한국생산기술연구원이 3㎜ 이상의 두꺼운 강판에도 적용 가능하고 냉각성능도 3배 이상 향상시킨 ‘직수냉각 핫스탬핑 기술’을 개발했다.

‘핫스탬핑’ 기술이란 약 950℃로 고온 가열한 금속소재를 금형에 넣고 프레스 성형한 후, 금형 속에서 꺼내지 않고 급속 냉각시키는 공법이다. 이 기술을 적용하면 강판의 강도를 2~3배가량 높이면서도 강판 두께는 오히려 줄일 수 있어 부품 경량화에 매우 유리하다.

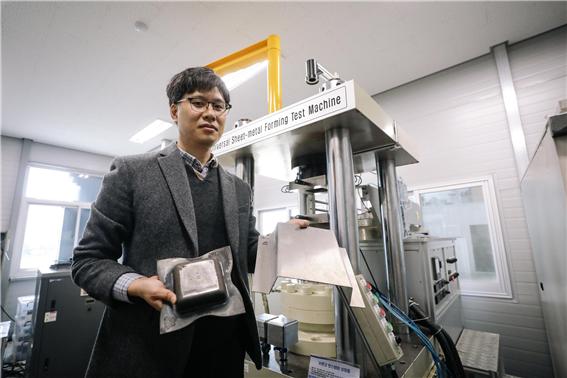

이번 기술을 개발한 생산기술연구원 탄소소재응용연구그룹 권의표 그룹장 연구팀은 냉각수를 금형 내에서만 순환시키는 기존 ‘다이(Die, 금형) 냉각 핫스탬핑’ 기술의 한계점에 주목했다.

기존 다이냉각 기술은 간접냉각 방식이어서 냉각속도가 비교적 느리고, 강판이 두꺼울 경우 열전달이 어려워 냉각성능도 크게 떨어졌다.

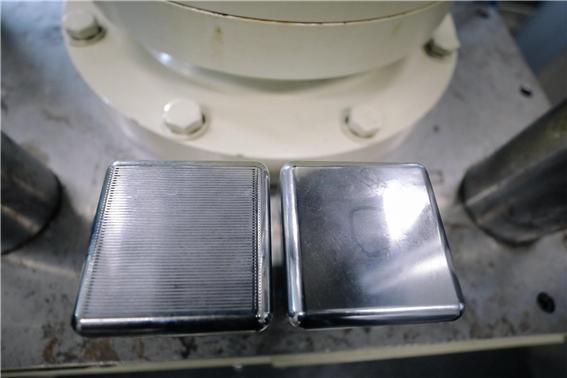

이를 보완하기 위해 연구팀은 냉각수를 금형 내부뿐만 아니라 표면에 새겨진 유로(流路, 물길)에도 동시에 흐르게 할 수 있는 혼합 방식의 ‘직수유로분사’ 냉각법을 새롭게 고안해냈다.

아울러 냉각수 공급량을 최적 수준으로 제어해주는 냉각수 분사·배출 장치까지 제작해 일련의 직수냉각성형 시스템을 구축해냈다.

개발된 시스템은 3.2㎜ 두께로 두꺼운 강판 핫스탬핑 성형 시험에서 기존 방식보다 최대 78%가량 시간(33→7초)이 단축돼 초당 89℃의 뛰어난 냉각속도와 인장강도 1,600MPa급 초고강도를 구현해냈다.

그 비결은 냉각수가 직수냉각 펀치(Punch, 금속 판재를 직가공하는 프레스 금형 부품) 금형 표면의 유로를 따라 흐르면서 판재와 직접 접촉해 급속 냉각할 수 있기 때문이다.

또한 냉각수가 유로 위를 고르게 흐르기 때문에 냉각성능이 균일하고, 냉각 후 가열된 물이 배출장치로 나오기 때문에 금형 내부에 고여 냉각성능을 저해할 우려도 적다.

아울러 연구팀은 이 기술을 기반으로 자동차 부품기업 동해금속㈜과 함께 공동 연구에 착수하여 2020년 12월 친환경 버스 프레임 제작에 사용되는 사이드 멤버(Side member, 자동차 차체의 뒤틀림과 구부러짐을 막기 위해 사이드로 길게 뻗어 있는 부품) 부품까지 개발해냈다.

권의표 그룹장은 “생산기술연구원 대표기술 ‘키-테크(Key-Tech)’ 성과 중 하나로, 버스 프레임 이외에 경량화 및 고강도가 요구되는 트럭, 특장차, 항공기 등 다양한 분야에 활용 가능할 것”이라며 “냉각속도가 빨라야 후열처리 과정에서 강도가 향상되는 고강도 알루미늄 소재 성형기술로도 적용이 기대된다”고 밝혔다.

이때 ‘키-테크(Key-Tech)’란 국가 R&D혁신을 주도하고 소재·부품·장비 독립을 뒷받침할 수 있는 생산기술연구원 대표기술로, 뿌리산업 등 전통 제조업의 공정개선부터 4차 산업혁명 기반의 차세대 생산시스템까지 다양한 분야의 143개 기술들로 구성되어 있다.

한편, 이번 기술개발은 생기원 수요기반생산기술실용화사업(2017년)과 산업통상자원부 광역협력권산업육성사업(2018~2020년)의 지원을 받아 4년간 진행됐다. 현재 관련 논문 2편이 발행됐으며, 특허의 경우 출원 2건 중 1건이 등록 완료된 상태다.

기계신문, 기계산업 뉴스채널