[기계신문] 한국기계연구원 정준호 책임연구원과 KAIST 박인규 교수 공동 연구팀이 ‘전기방사 섬유상 금속 및 금속산화물 기반 나노구조체 전사 기술’을 개발했다.

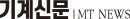

연구팀이 개발한 기술은 신축성이 우수한 마이크로 스케일의 전기방사 섬유로서, 웨어러블 헬스케어 응용에 접목해 땀의 미세한 포도당 수치 진단이 가능하고 다양한 기능성 의복의 고안 및 웨어러블 시스템 영역을 확장할 기술이다.

연구팀은 일상 속 웨어러블 헬스케어 응용을 위해 기반 고분자의 열적 거동 특성(열변형 특성) 및 산소 플라즈마 처리를 통한 표면 특성을 고려해, 신축성이 우수한 마이크로 스케일의 전기방사 섬유 위 금속/금속산화물 나노구조체의 안정적인 전사를 처음으로 선보였다.

기존 나노구조체의 전사 기술은 섬유의 굴곡진 형상과 낮은 표면 접착력으로 인해 웨어러블 시스템을 위한 기능성 섬유 제조에 있어서 한계가 있었다.

연구팀은 이러한 한계점 극복을 위해 금속/금속산화물 기반의 정교한 나노구조체를 수 마이크로 스케일의 곡면 형태인 전기방사 섬유 위에 전사하는 안정적인 공정을 개발했다.

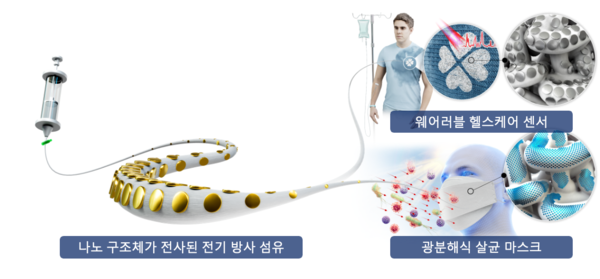

나노 원형, 마이크로 원형, 나노 사각형, 나노 그물, 나노 라인, 나노 십자가와 같은 다양한 구조체의 전기방사 섬유 상 전사가 가능하다.

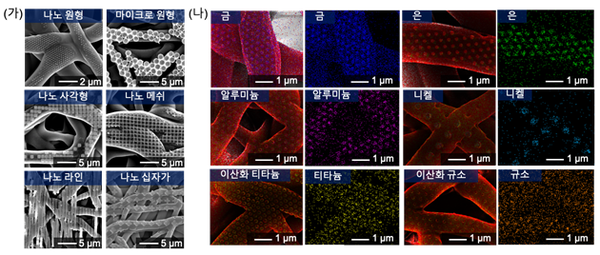

또한 금, 은, 알루미늄, 니켈과 같은 금속 재료부터 이산화티타늄, 이산화규소와 같은 금속산화물까지 다양한 재료의 나노구조체 전사가 가능해졌다.

아울러 열 성형이 가능한 열가소성 고분자를 선정해 안정적으로 섬유화했으며 산소 플라즈마 처리를 통한 나노구조체 지지 고분자의 식각과 표면 개질로 인한 화학적 결합 증진을 유도한 바 있다.

이는 착용할 수 있는 전기방사 섬유 위에 나노구조체가 결합돼 다양한 기능성 의복의 고안 및 웨어러블 시스템 영역을 확장할 것이라는 데 의미가 크다.

한국기계연구원 정준호 책임연구원은 “수 마이크로미터 직경을 갖는 섬유의 3차원 곡면 표면에 정형화된 수백 나노미터 크기의 구조체를 저가, 대면적으로 조립한 최초의 시도”라면서 “기존 나노섬유의 기능적 한계를 뛰어넘을 수 있는 새로운 방안을 제시했다는 점에서 큰 의미가 있다”고 밝혔다.

KAIST 박인규 교수는 “개발한 차세대 전기방사 섬유상 나노구조체의 전사 공정은 본질적인 문제인 섬유상 나노구조체의 적용 한계, 낮은 범용성, 대량 생산의 어려움을 해결할 수 있을 것으로 기대되고, 추후 웨어러블 헬스케어 응용을 포함한 다양한 웨어러블 시스템으로 확장될 수 있을 것”이라고 말했다.

KAIST 기계공학과 하지환 박사과정이 제1저자로 참여한 이번 연구는 국제학술지 ‘어드밴스드 펑셔널 머터리얼스(Advanced Functional Materials)’ 2024년 4월 온라인판에 출판됐다.

이번 연구는 과학기술정보통신부 및 산업통상자원부의 재원으로 한국연구재단 중견연구자지원사업, 산업기술알키미스트프로젝트의 지원을 받아 수행됐다.

기계신문, 기계산업 뉴스채널