[기계신문] 한국원자력연구원이 2018년 개발한 ‘하이브리드 소재 제조 3D프린팅 기술’을 ㈜HM3DP에 이전한다고 7일 밝혔다.

이 기술은 당초 원전에서 사용하는 사고저항성 핵연료 피복관을 만들기 위해 개발된 것으로, 3D프린팅을 이용해 원하는 금속들을 정밀 혼합하고 쌓아올려 신소재를 만들어낼 수 있다. 현재 국내를 포함한 미국, 일본, 유럽에 특허 등록이 완료된 상태다.

하이브리드 소재는 성능이 우수해 폭넓은 수요가 예상되어 소재산업 분야에서 새롭게 각광받는 분야다. 하지만 여러 종류의 금속이나 세라믹 소재를 자유자재로 혼합할 수 있는 기술이 없어 꿈의 소재로만 여겨졌다.

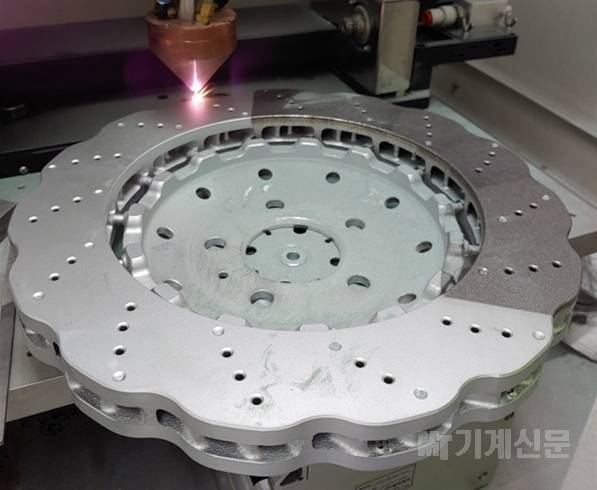

원자력연구원 김현길 박사 연구팀은 3D 레이저 프린팅 기술을 기반으로 금속과 세라믹 분말을 자유자재로 조합하는데 성공했다.

연구원은 3D프린터를 자체 설계·제작하고, 사용 목적에 맞는 둘 이상의 금속 분말을 최적의 비율로 혼합, 레이저 열원 강도를 조절해 원하는 부품을 제작하는 노하우 기술을 개발했다.

즉, ‘빠르고 정확한 물질의 결합’이 가능해진 것이다. 다양한 소재 분말을 제어하고 혼합하는 공정은 그동안 국내외 3D프린터 업체에서는 시도하지 못한 새로운 기술이다.

연구원은 ㈜HM3DP와 함께 해당 기술을 더욱 고도화해 자동차, 반도체, 신소재 산업체들이 다양한 소재·부품에 즉시 적용할 수 있도록 맞춤형으로 제공할 계획이다.

원자력연구원 김현길 박사는 “하이브리드 소재·부품 제조 3D프린팅 기술은 연구원의 선도적인 기술 혁신의 성과”라며 “원자력산업뿐 아니라 이런 소재 기술이 필요한 에너지·환경, 국방, 우주 산업 등에 실질적으로 쓰일 수 있도록 기술력을 강화해나갈 것”이라고 전했다.

기계신문, 기계산업 뉴스채널