[기계신문] 상용화된 3D 프린팅은 3차원 설계도와 장비만 있으면 얇은 층을 쌓는 방법으로 금속, 세라믹, 플라스틱 재질 등으로 원하는 제품을 만들어낼 수 있었으나, 유리는 정밀한 제작공정으로 아직까지 3D 프린터로 만들 수 없는 물품 중 하나였다.

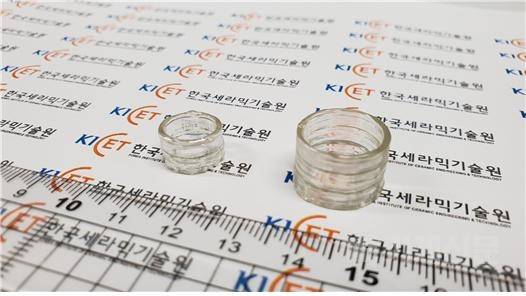

한국세라믹기술원은 김형준·한윤수 박사와 (주)뮤토랩스 공동 연구팀이 최근 산·학·연 협력 기술개발 사업 수행을 통해 국내 최초로 “Glass 3D 프린팅 기술“ 개발에 성공했다고 밝혔다.

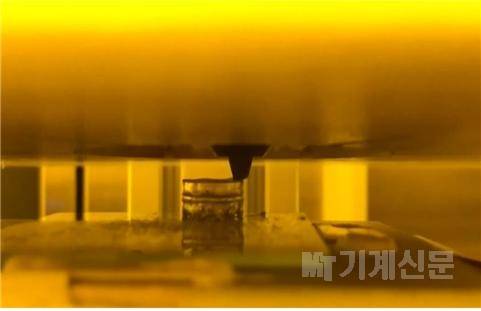

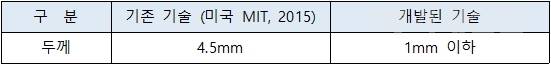

연구팀이 개발한 Glass 3D 프린팅 기술은 유리를 녹여 적층하는 방식으로 두께를 마이크로미터 단위로 다양한 모양 및 기능의 제품을 제작할 수 있다. 2015년 미국 MIT에서 화병 크기의 Glass 3D 프린팅 기술을 공개한 바 있으나 두께가 두꺼웠다.

개발된 기술은 온도·점도·노즐 등을 고려한 연구을 통해 고온을 견딜 수 있는 각종 모듈을 개발하여 Glass Filament를 직접 용융 제어하는 방식으로 평균 1 ㎜ 이하 두께로 제작이 가능해져 보다 정밀한 제품을 제작할 수 있다.

또한, 유리의 조성도 다양하게 구현이 가능함에 따라 인공치아, 광학렌즈, 패션소품, 조명기구 등으로의 응용이 가능하다.

이번 연구개발 결과, 3건의 국내특허를 등록하고 2건을 추가로 출원하여 기술을 확보한 상태이며 (주)뮤토랩스는 관련 기술을 이전받아 본격적인 Glass 3D 프린팅 장비를 개발하여 상용화할 예정이다.

김형준 수석연구원은 “인공치아, 광학렌즈, 기계 가공성 Glass Ceramic 등 다양한 조성의 유리를 직접 성형하기 위한 연구를 계획하고 있다”며 “국내 3D 프린팅 시장은 점차 커지고 있어 Glass 3D 프린팅 분야도 시장이 커질 것으로 전망된다”고 밝혔다.